Ultrazvočna tehnologija merjenja debeline

1. Potrebe po litijbaterijaelektroda merjenje neto premaza

Litijeva baterijska elektroda je sestavljena iz kolektorja ter prevleke na površini A in B. Enakomernost debeline prevleke je ključni kontrolni parameter litijeve baterijske elektrode, ki ima odločilen vpliv na varnost, delovanje in stroške litijeve baterije. Zato so med proizvodnim procesom litijeve baterije visoke zahteve glede opreme za testiranje.

2. Metoda prenosa rentgenskih žarkov srečatiingmejna zmogljivost

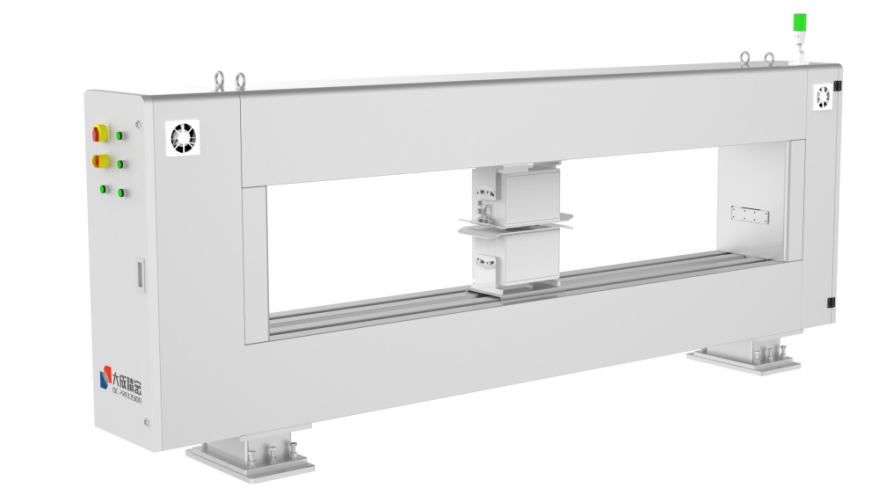

Dacheng Precision je vodilni mednarodni ponudnik rešitev za sistematično merjenje elektrod. Z več kot 10 leti raziskav in razvoja ima vrsto visoko natančne in stabilne merilne opreme, kot so merilniki površinske gostote z rentgenskimi/β-žarki, laserski merilniki debeline, integrirani merilniki debeline in površinske gostote CDM itd., ki omogočajo spletno spremljanje indeksov jedra elektrode litij-ionskih baterij, vključno z neto količino prevleke, debelino, debelino območja redčenja in površinsko gostoto.

Poleg tega Dacheng Precision izvaja tudi spremembe v tehnologiji nedestruktivnega testiranja in je predstavil Super X-Ray merilnik površinske gostote, ki temelji na polprevodniških detektorjih v trdnem stanju, in infrardeči merilnik debeline, ki temelji na principu infrardeče spektralne absorpcije. Debelino organskih materialov je mogoče natančno izmeriti, natančnost pa je boljša kot pri uvoženi opremi.

Slika 1 Super X-Ray merilnik površinske gostote

3. Ultrazvoktdebelinammerjenjettehnologija

Dacheng Precision je vedno predan raziskavam in razvoju inovativnih tehnologij. Poleg zgoraj omenjenih rešitev za nedestruktivno testiranje razvija tudi tehnologijo ultrazvočnega merjenja debeline. V primerjavi z drugimi rešitvami za pregled ima ultrazvočno merjenje debeline naslednje značilnosti.

3.1 Načelo ultrazvočnega merjenja debeline

Ultrazvočni merilnik debeline meri debelino na podlagi metode odboja ultrazvočnih impulzov. Ko ultrazvočni impulz, ki ga oddaja sonda, prehaja skozi merjeni predmet in doseže vmesnik materiala, se impulzni val odbije nazaj na sondo. Debelino merjenega predmeta je mogoče določiti z natančnim merjenjem časa širjenja ultrazvoka.

H=1/2*(V*t)

Na ta način je mogoče izmeriti skoraj vse izdelke iz kovine, plastike, kompozitnih materialov, keramike, stekla, steklenih vlaken ali gume, kar se lahko široko uporablja v naftni, kemični, metalurški, ladjedelniški, letalski, vesoljski in drugih panogah.

3.2Aprednostiod tebeUltrazvočno merjenje debeline

Tradicionalna rešitev uporablja metodo prenosa žarkov za merjenje celotne količine prevleke in nato odštevanje za izračun vrednosti neto količine prevleke elektrode litijeve baterije. Medtem ko lahko ultrazvočni merilnik debeline neposredno izmeri vrednost zaradi drugačnega principa merjenja.

①Ultrazvočni val ima zaradi krajše valovne dolžine močno prodornost in je uporaben za širok spekter materialov.

② Ultrazvočni zvočni žarek se lahko koncentrira v določeno smer in potuje skozi medij v ravni črti z dobro usmerjenostjo.

③ Ni treba skrbeti za varnost, ker nima sevanja.

Kljub temu, da ima ultrazvočno merjenje debeline takšne prednosti v primerjavi z več tehnologijami merjenja debeline, ki jih je Dacheng Precision že predstavil na trgu, ima uporaba ultrazvočnega merjenja debeline nekatere omejitve, kot sledi.

3.3 Omejitve uporabe ultrazvočnega merjenja debeline

①Ultrazvočni pretvornik: ultrazvočni pretvornik, torej zgoraj omenjena ultrazvočna sonda, je osrednja komponenta ultrazvočnih merilnikov, ki je sposoben oddajati in sprejemati impulzne valove. Njegova glavna kazalnika delovne frekvence in časovne natančnosti določata natančnost merjenja debeline. Trenutni vrhunski ultrazvočni pretvorniki so še vedno odvisni od uvoza iz tujine, katerega cena je visoka.

②Enotnost materiala: kot je omenjeno v osnovnih načelih, se ultrazvok odbija nazaj od vmesnikov materialov. Odboj povzročajo nenadne spremembe akustične impedance, enakomernost akustične impedance pa je določena z enakomernostjo materiala. Če material, ki ga je treba meriti, ni enakomeren, bo odmevni signal povzročil veliko šuma, kar bo vplivalo na rezultate meritev.

③ Hrapavost: hrapavost površine merjenega predmeta bo povzročila nizek odbojni odmev ali celo nezmožnost sprejemanja odbojnega signala;

④Temperatura: bistvo ultrazvoka je, da se mehanske vibracije delcev medija širijo v obliki valov, ki jih ni mogoče ločiti od interakcije delcev medija. Makroskopska manifestacija toplotnega gibanja samih delcev medija je temperatura, toplotno gibanje pa bo naravno vplivalo na interakcijo med delci medija. Zato ima temperatura velik vpliv na rezultate meritev.

Pri konvencionalnem ultrazvočnem merjenju debeline, ki temelji na principu impulznega odmeva, temperatura rok vpliva na temperaturo sonde, kar povzroči premik ničelne točke merilnika.

⑤Stabilnost: zvočni val je mehansko nihanje delcev medija v obliki širjenja valov. Je dovzeten za zunanje motnje in zbrani signal ni stabilen.

⑥Vzvodni medij: ultrazvok se v zraku slabi, medtem ko se v tekočinah in trdnih snoveh dobro širi. Za boljši sprejem odmevnega signala se med ultrazvočno sondo in merjeni predmet običajno doda tekoči povezovalni medij, kar ni ugodno za razvoj programa za avtomatizirano spletno inšpekcijo.

Na rezultate meritev bodo vplivali tudi drugi dejavniki, kot so obrat ali popačenje ultrazvočne faze, ukrivljenost, zoženost ali ekscentričnost površine merjenega predmeta.

Vidimo lahko, da ima ultrazvočno merjenje debeline številne prednosti. Vendar ga trenutno zaradi omejitev ni mogoče primerjati z drugimi metodami merjenja debeline.

3.4UNapredek raziskav ultrazvočnega merjenja debelineodDačengPponovna odstranitev

Dacheng Precision je bil vedno predan raziskavam in razvoju. Tudi na področju ultrazvočnega merjenja debeline je dosegel nekaj napredka. Nekateri rezultati raziskav so prikazani v nadaljevanju.

3.4.1 Eksperimentalni pogoji

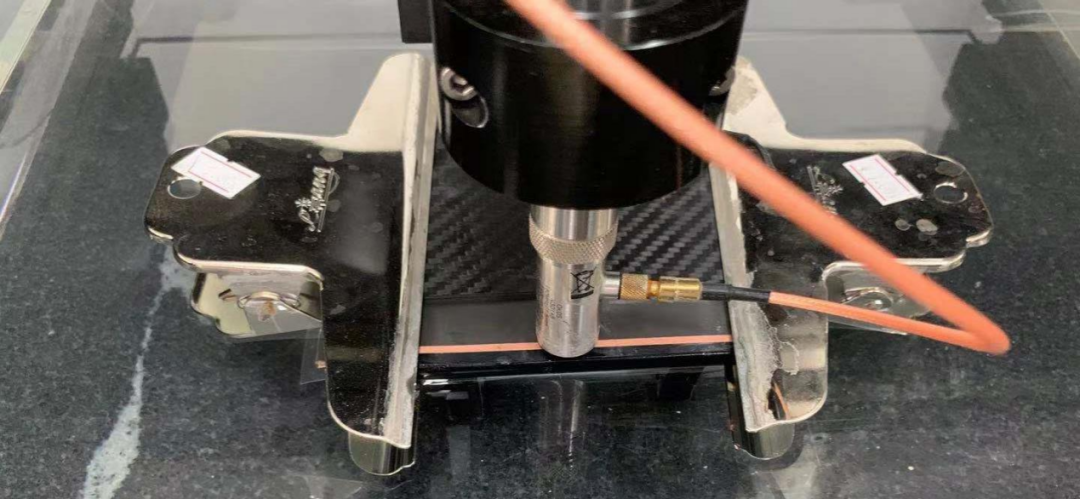

Anoda je pritrjena na delovno mizo, za merjenje fiksne točke pa se uporablja lastno razvita visokofrekvenčna ultrazvočna sonda.

Slika 2 Ultrazvočna meritev debeline

3.4.2 Eksperimentalni podatki

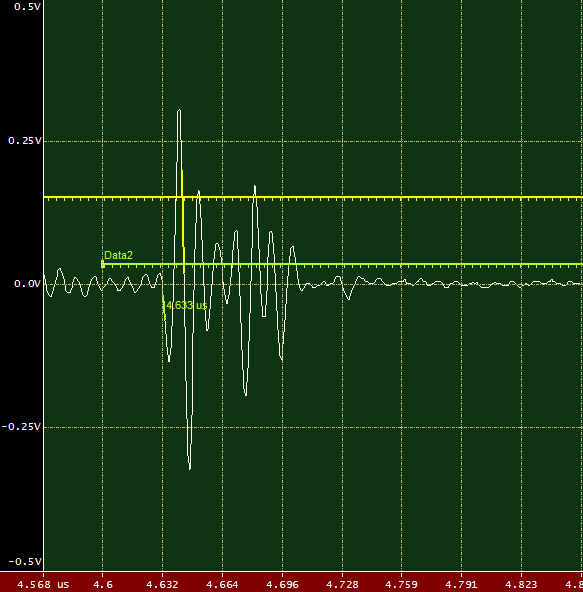

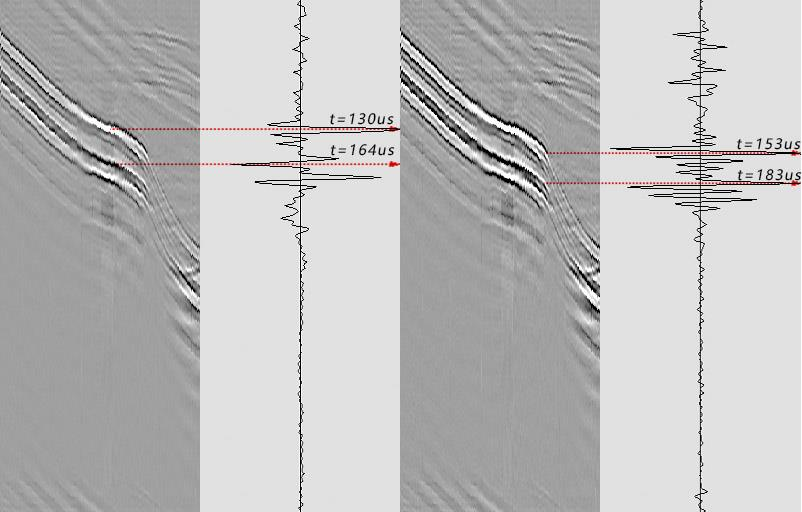

Eksperimentalni podatki so predstavljeni v obliki A-skena in B-skena. V A-skenu os X predstavlja čas prenosa ultrazvoka, os Y pa intenzivnost odbitega valovanja. B-sken prikazuje dvodimenzionalno sliko profila, vzporedno s smerjo širjenja hitrosti zvoka in pravokotno na izmerjeno površino preizkušanega predmeta.

Iz A-skena je razvidno, da je amplituda vrnjenega impulznega vala na stičišču grafita in bakrene folije bistveno višja kot pri drugih valovnih oblikah. Debelino grafitne prevleke je mogoče dobiti z izračunom akustične poti ultrazvočnega vala v grafitnem mediju.

Na dveh mestih, Točka 1 in Točka 2, je bilo skupno 5-krat testiranih podatkov, akustična pot grafita na Točki 1 pa je bila 0,0340 us, akustična pot grafita na Točki 2 pa 0,0300 us, z visoko natančnostjo ponovljivosti.

Slika 3 Signal A-skeniranja

Slika 4 B-sken slika

Slika 1 X=450, slika B-skeniranja v ravnini YZ

Točka1 X=450 Y=110

Akustična pot: 0,0340 us

Debelina: 0,0340 (us) * 3950 (m/s) / 2 = 67,15 (μm)

Točka2 X=450 Y=145

Akustična pot: 0,0300 us

Debelina: 0,0300 (us) * 3950 (m/s) / 2 = 59,25 (μm)

Slika 5 Dvotočkovna testna slika

4. Spovzetekod litijbaterijaelektroda tehnologija merjenja neto premaza

Ultrazvočna tehnologija testiranja kot eno pomembnih sredstev tehnologije nedestruktivnega testiranja zagotavlja učinkovito in univerzalno metodo za ocenjevanje mikrostrukture in mehanskih lastnosti trdnih materialov ter zaznavanje njihovih mikro- in makro diskontinuitet. Soočeni s povpraševanjem po avtomatiziranem spletnem merjenju neto količine prevleke litijeve baterijske elektrode ima metoda prenosa žarkov trenutno še vedno večjo prednost zaradi značilnosti samega ultrazvoka in tehničnih problemov, ki jih je treba rešiti.

Dacheng Precision bo kot strokovnjak za merjenje elektrod še naprej izvajal poglobljene raziskave in razvoj inovativnih tehnologij, vključno z ultrazvočno tehnologijo merjenja debeline, ter tako prispeval k razvoju in prebojem nedestruktivnega testiranja!

Čas objave: 21. september 2023